Презентация Валы и оси. Подшипники онлайн

На нашем сайте вы можете скачать и просмотреть онлайн доклад-презентацию на тему Валы и оси. Подшипники абсолютно бесплатно. Урок-презентация на эту тему содержит всего 19 слайдов. Все материалы созданы в программе PowerPoint и имеют формат ppt или же pptx. Материалы и темы для презентаций взяты из открытых источников и загружены их авторами, за качество и достоверность информации в них администрация сайта не отвечает, все права принадлежат их создателям. Если вы нашли то, что искали, отблагодарите авторов - поделитесь ссылкой в социальных сетях, а наш сайт добавьте в закладки.

Презентации » Машиностроение » Валы и оси. Подшипники

Оцените!

Оцените презентацию от 1 до 5 баллов!

- Тип файла:ppt / pptx (powerpoint)

- Всего слайдов:19 слайдов

- Для класса:1,2,3,4,5,6,7,8,9,10,11

- Размер файла:5.33 MB

- Просмотров:206

- Скачиваний:5

- Автор:неизвестен

Слайды и текст к этой презентации:

№1 слайд

Содержание слайда: ВАЛЫ И ОСИ. ПОДШИПНИКИ

1 Назначение, основные конструкции валов и осей

2 Конструктивные элементы валов и осей

3 Материалы валов и осей. Виды обработки валов и осей

4 Предварительный расчет валов.

5 Проектировочный расчет валов

6 Расчёт вала на статическую прочность

7 Расчёт вала на выносливость

8 Расчёт валов на жесткость

9 Расчёт валов на колебания

10 Подшипники. Общие сведения

11 Классификация подшипников качения

12 Критерии работоспособности подшипников качения

13 Подбор подшипников качения по динамической и статической

грузоподъемности

14 Кинематика и динамика подшипников качения

15 Классификация роликовых подшипников по конструкции

16 Подвод смазки к подшипникам. Уплотняющие устройства.

17 Посадки подшипников

№2 слайд

Содержание слайда: Назначение, основные конструкции валов и осей

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или на осях.

Вал предназначен для передачи вращающего момента вдоль своей оси, для поддержания установленных на нем деталей и восприятия действующих на них сил. При работе вал испытывает изгиб и кручение. В некоторых случаях на валы и оси дополнительно действуют растяжение или сжатие. Некоторые валы (гибкие, карданные, торсионные) не поддерживают деталей.

Ось только поддерживает установленные на ней детали и воспринимает действующие на них силы. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения.

Оси могут быть неподвижными или могут вращаться вместе с насаженными на них деталями.

По форме геометрической оси валы делят на прямые и непрямые (коленчатые и эксцентриковые).

№4 слайд

Содержание слайда: Материалы валов и осей. Виды обработки валов и осей

Оси и валы изготовляют в основном из углеродистых и легированных конструкционных сталей, так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках. Для валов и осей без упрочняющей термообработки применяют углеродистые стали Ст 5, Ст 6; для валов с термообработкой применяют высокоуглеродистые и легированные стали 45, 40Х. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА, 20ХНЗА. Цапфы этих валов цементируют для повышения износостойкости. Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей. Переходные участки являются концентраторами напряжений. Эффективным средством для снижения концентрации напряжений в переходных участках является повышение

их податливости путем выполнения разгрузочных канавок, увеличения радиусов галтелей, выполнения отверстий в ступенях большего диаметра. Деформационное упрочнение (наклеп) галтелей повышает несущую способность валов и осей. При необходимости на валах выполняют канавки и отверстия для установки стопорных колец и штифтов. При фиксации деталей на валах и осях при помощи гаек, на них выполняют резьбовые участки.

№5 слайд

Содержание слайда: Критерии работоспособности валов и осей. Расчетные схемы

Основными критериями работоспособности являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость - прогибом, углами поворота или закручивания сечений в местах установки деталей.

Причины поломок валов и осей прослеживаются на всех этапах их эксплуатации. На начальной стадии – неверный выбор формы, неверная оценка концентраторов напряжений, надрезы, забоины, вмятины от небрежного обращения. На стадии дальнейшей эксплуатации – неверная регулировка подшипниковых узлов. Для работоспособности вала или оси необходимо обеспечить: объёмную прочность; поверхностную прочность (особенно в местах соединения с другими деталями); жёсткость на изгиб; крутильную жёсткость (особенно для длинных валов).

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой. При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах.

Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные.

№6 слайд

Содержание слайда: Предварительный расчет валов

Перед началом расчета обычно известны крутящий момент Т или мощность Р и частота вращения п, нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колес). Требуется выбрать материал и размеры вала. На практике обычно используют следующий порядок проектного расчета вала:

1 Предварительно определяют наибольший диаметр вала (d) из расчета на кручение при пониженных допускаемых касательных напряжениях (изгибающий момент пока не известен, так как неизвестно расположение опор и места приложения нагрузок).

откуда,

2 После определения диаметра вала под шестерней из расчета по формуле или по диаметру вала электродвигателя разрабатывают его конструкцию. В зависимости от расположенных на валу деталей он будет иметь различную ступенчатую форму

3 Выполняют уточненный расчет валов полученной

конструкции на сопротивление усталости и если

необходимо, вносят изменения. При этом

учитывают то, что диаметр вала является одним

из основных параметров, определяющих

размеры и нагрузочную способность подшипников

. Форму и размеры вала уточняют после подбора

подшипников, когда определят необходимые

размеры цапф.

№8 слайд

Содержание слайда: Расчёт вала на статическую прочность

В случае сложного сопротивления (изгиб с кручением) в поперечных сечениях вала возникает два и более внутренних усилия. При этом расчет вала при сложном сопротивлении ведется в рамках принципа независимости действия сил. То есть, каждый из простых видов сопротивления, входящих в состав сложного, рассматривается независимо от остальных, а затем находится суперпозиция (сумма) полученных решений (для внутренних усилий, напряжений, деформаций и т. д.).

Принцип суперпозиции применим только для линейно-упругих систем.

Эквивалентное напряжение в опасных сечениях, для случая изгиб с кручением, определяют по третьей теории прочности:

σ экв =(σи2+3·τ2)1/2≤ [σ]

Нормальные напряжения от изгиба вала : σи=Ми / W, Па;

где Ми , Н∙м- изгибающий момент; W=π∙d3/32, м3- момент сопротивления изгибу;

Касательное напряжения в опасном сечении : τ= М кр /·W р , Па;

где Мкр , Н∙м- скручивающий момент; W р=π∙d3/16, м3- момент сопротивления кручению;

Допускаемое напряжение для материала вала: [σ]=(0,6…0,8)·σт , МПа – для пластичных валов и осей.

Для хрупких материалов условие прочности выглядит следующим образом:

σ экв=(σи2+3·τ2)1/2≤ σв

где σт - предел текучести; σв - предел прочности

№9 слайд

Содержание слайда: Расчёт вала на выносливость

Такой расчет выполняется как проверочный на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели (плавные, скруглённые переходы диаметров). При расчёте полагается, что напряжения изгиба изменяются по симметричному циклу, а касательные напряжения кручения – по отнулевому пульсирующему циклу. Проверочный расчёт вала на выносливость по существу сводится к определению фактического коэффициента запаса прочности, который сравнивается с допускаемым :

Здесь nσ и nτ - коэффициенты запаса по нормальным и касательным напряжениям

где σ-1 и τ-1 – пределы выносливости материала вала при изгибе и кручении с симметричным циклом; σ-1 =(0,4…0,5)∙σв, τ-1 =(0,2…0,3)∙σв, τв =(0,55…0,65)∙σв;

kσ и kτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки, резьбу и шероховатость;

εα и ετ – масштабные коэффициенты диаметра вала;

σa и τa – амплитудные значения напряжений;

σа= Ми /(0,1∙d3); σm= 0, τm= τa= 0,5∙Мкр /(0,2∙d3);

σm и τm – средние напряжения цикла;

ψσ и ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность зависят от типа стали.

ψσ =0,02+2∙10-4∙ σв; ψτ =0,5∙ ψσ ;

Если коэффициент запаса оказывается меньше требуемого, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

№10 слайд

Содержание слайда: Расчёт валов на жесткость

Расчет валов на изгибную жесткость выполняют в тех случаях, когда их деформации

(линейные - y или угловые- θ) существенно влияют на работу сопряженных с валом деталей. Так, наклон упругой линии вала под зубчатым колесом от прогиба вызывает перекос колес, концентрацию нагрузки по длине зубьев, повышенный местный износ или даже излом, а угол наклона цапф - защемление тел качения в подшипниках, повышенное сопротивление вращению и нагрев опоры. Изгибную жесткость валов оценивают углом наклона - θ, который определяют методами сопротивления материалов. Требуемую изгибную жесткость обеспечивают соблюдением условия θ < [θ].Значение допускаемых углов наклона [θ] зависит от назначения вала или оси. Так, допускаемый угол наклона сечения вала под зубчатым колесом [θ] = 2', угол наклона цапф радиальных шарикоподшипников [θ] = 6', конических роликовых [θ] = 2'.

№12 слайд

Содержание слайда: Подшипники. Общие сведения

Подшипники служат опорами для валов. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. Во избежание снижения КПД механизма потери в подшипниках должны быть незначительными. От качества подшипников в значительной степени зависит работоспособность и долговечность машины.

По воспринимаемой нагрузке различают подшипники : радиальные (воспринимают радиальные нагрузки, упорные (воспринимают осевые нагрузки) и радиально-упорные (воспринимают радиальные и осевые нагрузки), подшипники по виду трения различают на подшипники скольжения и подшипники качения. Подшипники качения представляют собой готовый узел, основными элементами которого являются тела качения - шарики 3 или ролики, установленные между кольцами 1 и 2 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

№13 слайд

Содержание слайда: Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам.

по форме тел качения : шариковые (а) и роликовые (б, в, г, д, е), причем последние могут быть с цилиндрическими (б), коническими (в), бочкообразными (г), игольчатыми (д) и витыми (е) роликами;

№14 слайд

Содержание слайда: Критерии работоспособности подшипников качения и их расчет

Потеря работоспособности подшипников качения вызывается следующими причинами.

Усталостное выкрашивание рабочих поверхностей деталей, вызываемое переменными напряжениями, наблюдается у подшипников после длительного времени их работы в нормальных условиях.

Износ колец и тел качения при работе подшипников в абразивной среде и недостаточной защите их от грязи (транспортные, сельскохозяйственные, горные, строительные и т. п. машины).

Раскалывание колец и тел качения связано с ударными и вибрационными перегрузками, неправильным монтажом, вызывающим перекосы колец, заклинивание тел качения и т. п. При нормальных условиях эксплуатации этот вид разрушения не наблюдается.

Остаточные деформации на беговых дорожках в виде лунок и вмятин наблюдаются у тяжело нагруженных тихоходных подшипников. Практически расчет подшипников качения базируется только на двух критериях:

Расчет на статическую грузоподъемность по остаточным деформациям.

Расчет на ресурс (долговечность) на усталостное выкрашивание.

№16 слайд

Содержание слайда: Классификация роликовых подшипников по конструкции

Существуют следующие конструкции роликовых подшипников: роликовые радиальные с короткими цилиндрическими роликами по ГОСТ 8328, роликовые радиальные с длинными цилиндрическими роликами (нестандартные), роликовые игольчатые по ГОСТ4657, роликовые с витыми роликами ОСТ 26005, роликовые радиальные сферические по ГОСТ5721, роликовые конические по ГОСТ 333 ( с малым углом конуса) и по ГОСТ 7260 (с большим углом конуса), роликовые конические двухрядные по ГОСТ6364, роликовые упорные различного исполнения.

Ниже приведены некоторые исполнения роликовых подшипников.

№17 слайд

Содержание слайда: Подшипники скольжения. Смазывание подшипников скольжения

Основным элементом таких подшипников является вкладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника. Трение скольжения, безусловно, больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в широком диапазоне их использования: в разъёмных конструкциях; при больших скоростях вращения (газодинамические подшипники в турбореактивных двигателях при n > 10 000 об/мин); при необходимости точного центрирования осей).

Характерные дефекты и поломки подшипников скольжения вызваны трением : температурные дефекты (заедание и выплавление вкладыша); абразивный износ; усталостные разрушения вследствие пульсации нагрузок.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть: жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ; полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша.

Смазку подводят в подшипник по ходу вращения цапфы вала в зону максимального зазора, где отсутствует гидродинамическое давление. Это достигается за счет наличия на вкладыше смазочных канавок, которые располагают в ненагруженной зоне.

№18 слайд

Содержание слайда: Подвод смазки к подшипникам. Уплотняющие устройства

Жидкие смазочные материалы (масла) попадают в подшипники: самотеком (разбрызгиванием), погружением в масляную ванну, под действием центробежных сил, масляным туманом, с помощью смазочных устройств (масленок), подается под давлением насосами.

Масленки: шариковая фитильная капельная Насос

Консистентные (пластичные) смазки закладывают в полости подшипников при сборке или подают при помощи смазочных устройств под давлением.

Масленка колпачковая Пресс-масленка (смазка подается специальным устройством)

№19 слайд

Содержание слайда: Посадки подшипников

При проектировании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом. Поскольку подшипники являются стандартными узлами, то валы и корпуса должны приспосабливаться к ним. Внутренние кольца сажают на вал по системе отверстия, а наружные в корпус по системе вала.

Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких. Рекомендации по выбору посадок по мере роста нагрузок в опорах можно сформулировать следующим образом:

Допуски валов при вращающемся вале – js6; k6; m6; n6.

Допуски валов при вращающемся корпусе – g6; h6.

Допуски корпуса при вращающемся вале – H7; H6; Js7; Js6; K7.

Допуски корпуса при вращающемся корпусе – K7; M7; N7; P7.

Скачать все slide презентации Валы и оси. Подшипники одним архивом:

Похожие презентации

-

Валы и оси редуктора

Валы и оси редуктора -

Валы и подшипники. Подшипники качения (ПК)

Валы и подшипники. Подшипники качения (ПК) -

Валы, подшипники, муфты

Валы, подшипники, муфты -

Валы, оси, шпоночные и зубчатые соединения

Валы, оси, шпоночные и зубчатые соединения -

Детали машин. Оси и валы

Детали машин. Оси и валы -

Насоси

Насоси -

ВКР: Анализ маслосистемы двигателя ПС-90А и её сравнительная характеристика с маслосистемой двигателя SaM-146

ВКР: Анализ маслосистемы двигателя ПС-90А и её сравнительная характеристика с маслосистемой двигателя SaM-146 -

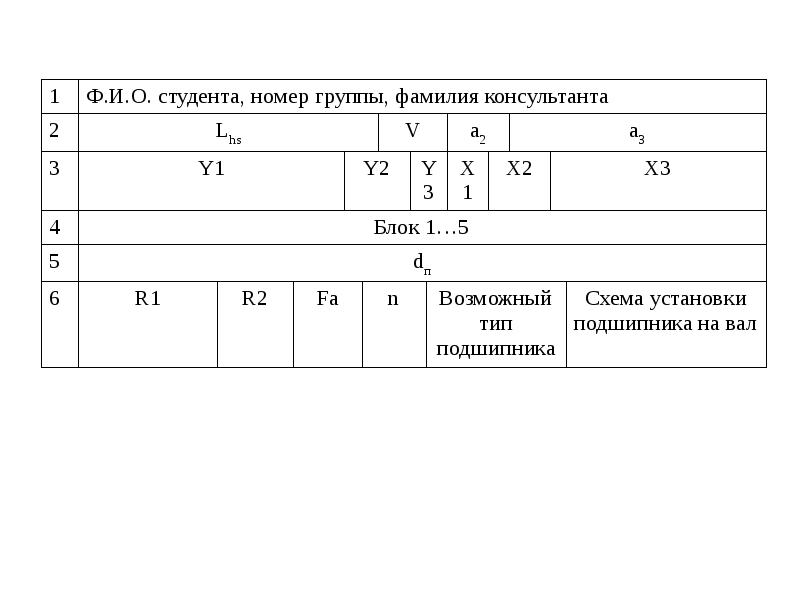

Тип подшипника. Схема установки подшипника на вал

Тип подшипника. Схема установки подшипника на вал -

Устройство велосипеда

Устройство велосипеда -

Правила по уходу за велосипедом

Правила по уходу за велосипедом